いかに自分を納得させ進めるかが重要 自分が納得できないものには人はついてこない藤原 義久

信頼性と小型化の追求がシェアの拡大につながった

聞き手:アブソリュートエンコーダーの責任者として事業を率いていくにあたり,難しかった点などのエピソードをお聞かせください。そして,それをどのように乗り越えてこられたか教えてください。藤原:世界の競合と太刀打ちしていくには,いかにコストを下げるかという課題がありました。当初は大船(神奈川県鎌倉市)にあったニコンの横浜製作所でつくっていましたが,コスト的に難しいため,カメラを製造していた仙台ニコンに事業を移しました。結果的に,そこの人たちの力も借りてコストを下げることができました。

技術的に一番苦労したのは,いかに振動に強いものにするかという点でした。ロボットを動かすモーターにはギアが先端についています。平歯車なら軸方向の力はあまりかからないのですが,はすば歯車等の場合,反転すると軸方向にすごい力がかかるのです。エンコーダーはモーターの後ろに取りつけていますが,振動でエンコーダーについている部品がふっ飛んでしまったり,ICの足が折れてしまったりするわけです。工作ロボットでは,エンコーダーには最大20 G,常時10 Gくらいの重力がかかります。そのため,振動に対していかに強いものにするかが課題で,非常に苦労しました。

さらに,私自身3年間営業も経験しましたが,ニコンのアブソリュートエンコーダーを最初に導入してもらう点でも大変でした。エンコーダーは位置を検出する役割を担っていますが,出てくる信号をもとにロボットを制御しないといけないので,ニコンのアブソリュートエンコーダーを導入するためには,制御系やソフトウェアを入れ替えないと使ってもらえないのです。したがって,導入してもらうまでに何年間もかかります。そこで,先ほどもお話したように,故障率を格段に下げられるなどのメリットを伝え,粘り強く交渉し,導入していただくという流れとなりますが,その点で苦労しました。

今は後輩たちの努力によりアブソリュートエンコーダーもかなりの部分が自動生産されており,キーパーツ一つひとつに,いつどこで作ったものか,トレーサビリティの体制整備も進んできており,そのようなことが信頼性につながり,年間100万台超という産業用ロボットでの高い導入シェアにつながってきました。

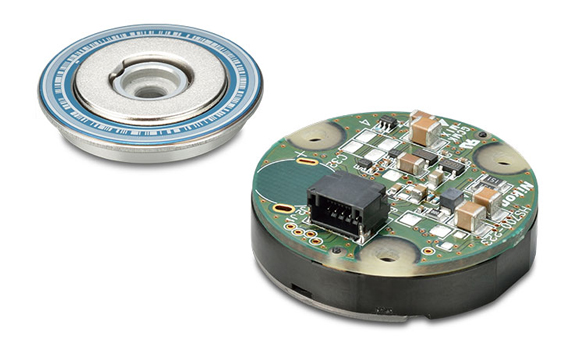

加えて,ニコンのアブソリュートエンコーダーが優れている点には,薄型化・小型化の技術もあります。受光素子とLEDを一体化した反射型エンコーダーを実現し,高さ12.74 mmという薄型化を達成しています。また,従来の高分解能エンコーダーは何列ものパターンが必要なため大型化しがちでしたが,M系列により1列(実際には3列)でよくなり,外径35 mmと近年の産業用ロボットに欠かせない小型化を実現しています。

しかし,実をいうと,ニコンの事業の中ではアブソリュートエンコーダーの売上は全体の1%にも満たないのです。100万台売っても1%に満たない事業を継続していくのは並大抵のことではありませんでした。一度でも赤字を出してしまえば続けられなくなります。経営者とも話す機会がありましたので,その都度アブソリュートエンコーダーの意義や将来性なども説いてきました。

1997年に事業が仙台ニコンに移り,私も通算14年間単身赴任をしましたが,今も当初の人たちが単身赴任をしているまま,22年間になろうとし,そろそろ定年を迎えます。そのことを思うと心が痛みます。それを言うと,あなたの責任でないと言ってくれるのが救いではありますが,そんな気持ちはいまだに残っています。

ニコンの多回転アブソリュートエンコーダー「MAR-M50A」

<次ページへ続く>

藤原 義久(ふじわら・よしひさ)

1970年 山梨大学工学部精密工学科卒業 1970年 日本光学工業株式会社(現:株式会社ニコン)機器事業部入社 1980年 ニコン労働組合 専従 書記長 1985年 同光機事業部エンコーダグループ マネジャー 1997年 仙台ニコン取締役 2004年 ニコンロジスティクス取締役社長 2006年 ニコンビジョン取締役社長 2010年 退職●主な活動・受賞歴等

産業技術総合研究所・角度トレーサビリティー委員会

産業技術総合研究所・長さトレーサビリティー委員会

![研究室探訪vol.30 [奈良先端科学技術大学院大学 サイバネティクス・リアリティ工学研究室]](https://www.adcom-media.co.jp/wp-content/themes/adcom/scripts/timthumb.php?src=/wp-content/uploads/2022/11/laboratory1.jpg&w=80&h=100&zc=1&q=100)